- Skúška ťahom:Skúška ťahom určuje pevnosť v ťahu, predĺženie a modul pružnosti gumového materiálu.

- Testovanie kompresie:Kompresné testy merajú, ako sa materiál správa pri tlakovom zaťažení a ako sa zotavuje.

- Skúšanie tvrdosti:Skúška tvrdosti meria odolnosť materiálu voči vtlačeniu.

- Testovanie starnutia:Testovanie starnutia simuluje dlhodobú degradáciu životného prostredia.

- Skúšanie odolnosti voči roztrhnutiu:Testovanie odolnosti proti roztrhnutiu hodnotí, ako dobre materiál odoláva vzniku zárezov alebo porezaní.

- Testovanie chemickej odolnosti:Testovanie chemickej odolnosti hodnotí výkonnosť voči olejom, palivám a rozpúšťadlám.

- Testovanie kompresnej deformácie:Skúška deformácie v tlaku odhaľuje schopnosť materiálu zotaviť sa po trvalej deformácii.

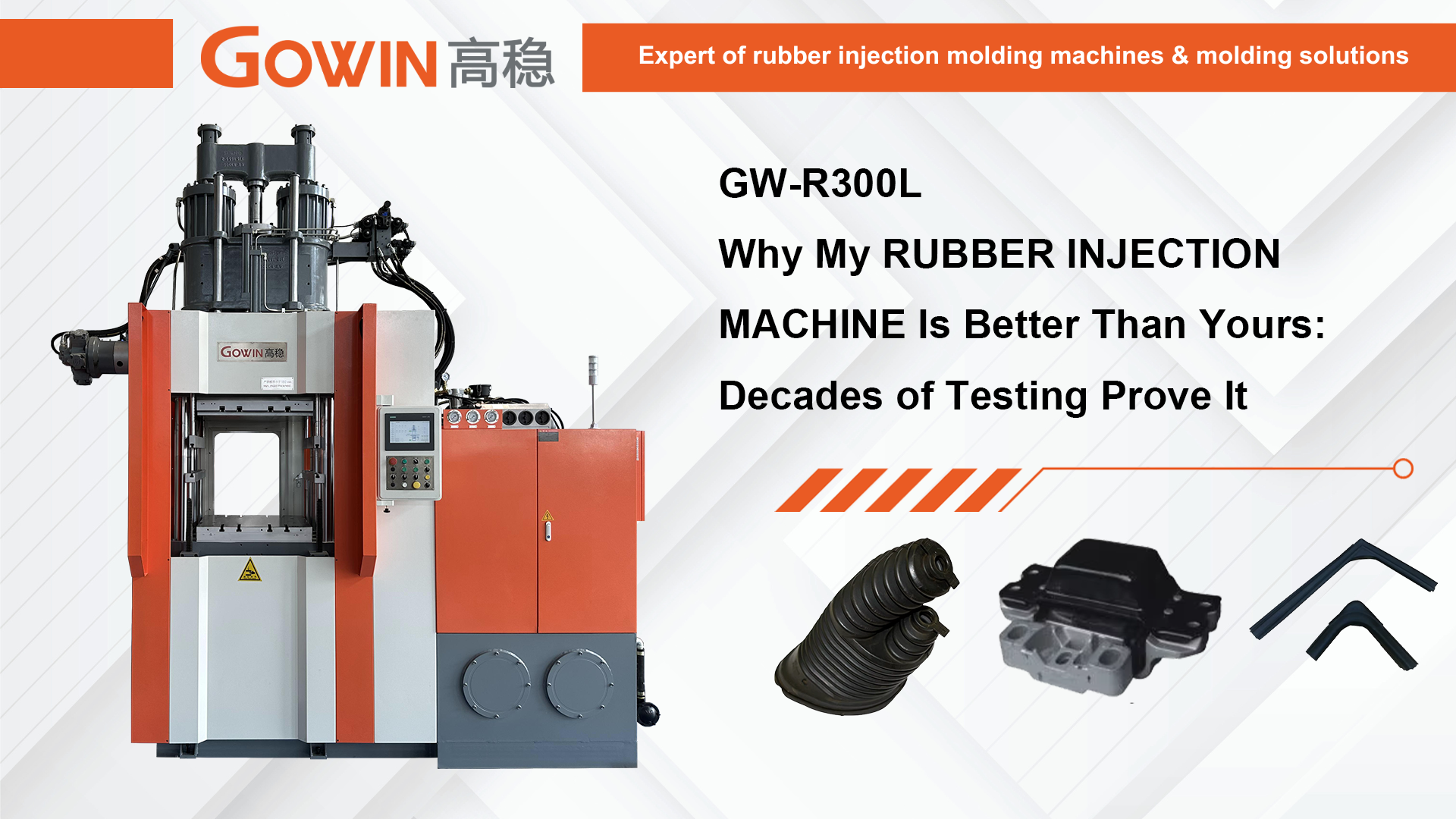

- Testovanie gumových foriem a gumových materiálov:Nie sú to len zaškrtávacie políčka; sú to základy predvídateľných, vysoko výkonných súčiastok. A po viac ako 30 rokoch tvorby príbehov pre srdce spravodajského cyklu o výrobe gumy vám to môžem jednoznačne povedať: skutočným meradlom vstrekovacieho lisu na gumu nie je len jeho technický list, ale aj to, ako vnútorne umožňuje úspešne absolvovať tieto testy s vyznamenaním, konzistentne, deň čo deň. Môj áno. Dovoľte mi vysvetliť, prečo ten váš pravdepodobne zaostáva.

Za hranicami platne: Kde sa testovanie stretáva s výkonom stroja

Príliš veľa výrobcov sa zameriava výlučne na časy cyklov a hmotnosť. Časy cyklov neznamenajú nič, ak vaše diely neprejdú testami kompresnej deformácie po šiestich mesiacoch v motorovom priestore. Hmotnosť je irelevantná, ak nekonzistentný tlak v dutine vedie k premenlivým údajom o tvrdosti v rámci jednej výrobnej série. Moje stroje sú navrhnuté so základným pochopením, že každý aspekt ich prevádzky priamo ovplyvňuje tieto kritické výsledky testov v následných fázach výroby.

1. Presnosť, ktorá určuje pevnosť v ťahu a predĺženie: Dosiahnutie presnej molekulárnej štruktúry potrebnej pre vynikajúcu pevnosť v ťahu a predĺženie začína bezkonkurenčnou presnosťou v regulácii teploty a rýchlosti vstrekovania. Mierne zmeny teploty taveniny dramaticky ovplyvňujú hustotu zosieťovania – samotné jadro pevnostných vlastností v ťahu. Môj systém vstrekovania s priamym pohonom a uzavretou slučkou so servopohonom si nenárokuje len presnosť; poskytuje konzistenciu taveniny vstrek za vstrekom, čím zabezpečuje, že materiál vstupujúci do formy má presnú tepelnú históriu potrebnú na dosiahnutie týchto pevnostných špecifikácií. Konkurenčné stroje, ktoré sa spoliehajú na staršiu hydrauliku, jednoducho nedokážu dosiahnuť túto tepelnú stabilitu, čo vedie k odchýlkam medzi jednotlivými šaržami, ktoré ničia konzistenciu vašich pevnostných testov v ťahu – a vašu reputáciu u výrobcov gumových výliskov, ktorí dodávajú kritické komponenty pre automobilový priemysel vstrekovaním plastov.

2. Imperatív kompresie a deformácie pri kompresii: Myslíte si, že lis na gumu je jediný, kto dokáže tieto vlastnosti dosiahnuť? Zamyslite sa znova. Moderné vysoko presné vstrekovacie stroje na gumu, ako napríklad ten môj, dosahujú kompresné vlastnosti, ktoré konkurujú tradičnému lisovaniu pri kompresii, ale s výrazne vynikajúcou účinnosťou a schopnosťou komplexnej geometrie. Tajomstvo? Neúprosná kontrola nad upínacou silou a profilmi vstrekovacieho tlaku. Nekonzistentná upínacia sila vedie k prehnutiu, ktoré mení efektívnu kompresnú geometriu dielu počas testovania. Zlá regulácia tlaku počas fáz vstrekovania a vytvrdzovania vytvára vnútorné napätia a neúplnú vulkanizáciu – hlavných vinníkov katastrofického zlyhania deformácie pri kompresii. Adaptívne riadenie tlaku v reálnom čase môjho stroja a špičková paralelnosť dosiek zaručujú rovnomerné rozloženie tlaku v dutine. To sa priamo premieta do dielov, ktoré sa predvídateľne stláčajú a zotavujú sa podľa špecifikácie, dávku za dávkou, čo je kľúčové pre tesnenia na prudko rastúcom trhu s automobilovými gumovými lisovanými komponentmi.

3. Tvrdosť: Nejde len o zloženie: Špecifikujete materiál s tvrdosťou 70 Shore A. Prečo sa tvrdosť dielov líši od 68 do 72 naprieč formou, alebo čo je horšie, od vstreku k vstreku? Nekonzistentné rozptýlenie plnív, nerovnomerná vulkanizácia v dôsledku teplotných gradientov v dutine alebo zachytené vzduchové bubliny sú často skrytými vinníkmi spôsobenými strojom. Môj stroj s tým bojuje pomocou:

Ultrapresné teplotné zóny: Nezávisle riadené, s minimálnym prekročením/nedosiahnutím, zabezpečujúce rovnomerný prenos tepla po celom povrchu formy.

Pokročilý dizajn a miešanie závitoviek: Navrhnuté pre homogénnu plastifikáciu zmesi a disperziu plniva pred vstrekovaním, čím sa eliminujú mäkké miesta.

Možnosť vákuového lisovania (voliteľné, ale kritické): Štandardne je súčasťou mnohých mojich modelov a aktívne odstraňuje vzduch a prchavé látky z dutiny, čím zabraňuje vzniku dutín a povrchových defektov, ktoré skresľujú údaje o tvrdosti. Môže váš štandardný vstrekovací lis na silikónovú gumu tvrdiť rovnakú úroveň kontroly nad týmito faktormi?

4. Zvládnutie starnutia, roztrhnutia a chemickej odolnosti: Dlhá hra: Tieto testy odhaľujú slabé stránky zabudované do dielu počas lisovania. Nedostatočné vytvrdnutie v dôsledku nestabilnej regulácie teploty? Očakávajte slabú odolnosť voči starnutiu a chemickú odolnosť. Vnútorné dutiny alebo koncentrácie napätia z turbulentného prúdenia? Rozlúčte sa s odolnosťou voči roztrhnutiu. Prehnané vytvrdnutie z dôvodu nadmerných teplôt alebo časov výdrže? Dochádza k krehkosti, ktorá zlyháva vo viacerých testoch. Riadenie môjho stroja v uzavretej slučke nad každým tepelným parametrom (valec, tryska, horúci kanál, doska) a profilom vstrekovania (rýchlosť, tlak, poloha) zaisťuje, že presne správne množstvo energie je dodané presne v správnom čase. Táto presná vulkanizácia je nevyhnutná pre diely určené do náročných podmienok – predstavte si gumové drôtené formy v batériách pre elektromobily alebo tesnenia pri chemickom spracovaní. Je to rozdiel medzi dielom, ktorý vydrží 1000 hodín tepelného starnutia, a dielom, ktorý praskne pri 500 hodinách.

5. Vyrobené pre náročné podmienky: Spoľahlivosť je tiež testovacím parametrom: Aj ten najkonzistentnejší stroj je bezcenný, ak je každý druhý týždeň mimo prevádzky kvôli údržbe. Prestoje ničia ziskovosť a nútia k zrýchlenej výrobe, čo nevyhnutne ohrozuje kvalitu a výsledky testov. Tri desaťročia v tejto oblasti ma naučili, kde je potrebné zmierniť nužné kritériá. Moje stroje používajú prémiové komponenty z celého sveta, špeciálne vybrané pre odolnosť v náročnom prostredí lisovania gumy. Robustná konštrukcia, vynikajúce systémy riadenia tepla a prístupné servisné body nie sú luxusom; sú nevyhnutnosťou na udržanie presnosti, ktorú rok čo rok vyžadujú prísne protokoly pre lisovanie gumy a testovanie gumových materiálov. Táto neúprosná spoľahlivosť sa priamo premieta do stabilného a predvídateľného výrobného výkonu, ktorý spĺňa požiadavky trhu s automobilovými gumovými komponentmi na dodávky „just-in-time“.

Prečo „CE certifikácia lisov na vulkanizáciu gumy“ nie je len nálepka (a prečo ten môj vyniká)

Certifikácia CE pre lisy na vulkanizáciu gumy je základnou zákonnou požiadavkou pre trh EÚ, ktorá znamená súlad so základnými smernicami o ochrane zdravia, bezpečnosti a životného prostredia. Skutočná dokonalosť však ide ďaleko za rámec samotného súladu. Moje stroje stelesňujú ducha CE prostredníctvom:

Inherentná bezpečnosť už od návrhu: Okrem ochrany myslite na hydraulické obvody odolné voči poruchám, tepelnú ochranu proti preťaženiu integrovanú na systémovej úrovni a systémy na zníženie tlaku navrhnuté s redundanciou. Bezpečnosť nie je priskrutkovaná, ale je zabudovaná. To chráni vašich operátorov a zaisťuje nepretržitú výrobu.

Vstavaná energetická účinnosť: CE posúva efektívnosť dopredu; moje stroje sú v tom lídrom. Regeneratívne hydraulické systémy (ak sú k dispozícii), vysokoúčinné servomotory a inteligentný tepelný manažment drasticky znižujú prevádzkové náklady v porovnaní so staršími, energeticky náročnými konkurentmi. Nie je to len greenwashing; je to významná konkurenčná výhoda na dnešnom trhu.

Integrácia kontroly emisií: Navrhnuté s voliteľnými rozhraniami na odsávanie výparov a kompatibilitou s chladiacimi systémami s uzavretým okruhom, čo zjednodušuje dodržiavanie čoraz prísnejších environmentálnych predpisov.

Konkurenčná výhoda: Je vo výsledkoch

Keď si vyberiete môj vstrekovací lis na gumu, nekupujete len kov a hydrauliku. Investujete do systému navrhnutého od základov tak, aby bol dokonalým nástrojom na zabezpečenie kvality. Kupujete si:

Bezkonkurenčná konzistencia: Znížte odpad, minimalizujte prepracovanie, bez námahy prejdite auditmi. Dosiahnite svoju pevnosť v ťahu, deformáciu v tlaku, tvrdosť a všetky ostatné špecifikácie zakaždým.

Úspora materiálu: Presná kontrola vstrekovania a minimálny odpad (vďaka vynikajúcej kontrole a voliteľnému vákuu) priamo zlepšujú vaše hospodárenie. Efektívna plastifikácia znižuje históriu tepelnej úpravy zmesi a zachováva vlastnosti materiálu.

Rýchlosť uvedenia na trh: Spoľahlivosť a konzistentnosť znamenajú menej výrobných zádrhelov a rýchlejšiu kvalifikáciu nových nástrojov a materiálov pre náročné aplikácie, ako sú projekty vstrekovania plastov v automobilovom priemysle.

Pripravené na budúcnosť: Navrhnuté pre prispôsobivosť – zvládnu všetko od náročných zlúčenín FKM pre letecký priemysel cez citlivý silikón medicínskej kvality (výkon vstrekovacích lisov na silikónovú gumu je špecialitou) až po veľkoobjemový EPDM pre automobilový priemysel. Pripravené na integráciu automatizácie.

Pokoj v duši: Podporované hlbokými odbornými znalosťami v danom odvetví a podporou založenou na viac ako 30 rokoch, nielen predajnou príručkou. Chápeme skúšky, ktorým čelíte, pretože navrhujeme stroje tak, aby vám pomohli ich zvládnuť na výbornú.

Zhrnutie: Neriskujte svoju reputáciu kvôli nekvalitnému vybaveniu

Vo svete lisovania gumy, kde sú vysoké stávky, najmä pri dodávkach náročných gumových komponentov pre automobilový priemysel alebo pri výrobe kľúčových gumových drôtených foriem, nie je konzistentný výkon v testoch voliteľný, ale nevyhnutný. Môžete mať najlepší návrh zmesi a formy, ale ak váš stroj prináša variabilitu, nestabilitu alebo nekonzistentnosť, zlyháte. Budete čeliť nákladným odmietnutiam. Stratíte zmluvy.

Moje stroje sú vyvrcholením troch desaťročí počúvania, učenia sa a inžinierskych riešení reálnych problémov, s ktorými sa stretávate vo výrobe a v testovacom laboratóriu. Sú skonštruované tak, aby boli najspoľahlivejšími, najpresnejšími a najkonzistentnejšími partnermi vo vašom úsilí o bezchybné gumové diely. To nie je marketingová hyperbola; je to preukázateľný výsledok filozofie strojov zakorenenej v základnej vede o lisovaní gumy a testovaní gumových materiálov.

Takže, keď sa pýtate: „Prečo je môj STROJ NA VSTREKOVANIE GUMY lepší ako váš?“ Odpoveď je jednoduchá: Pretože ten môj je navrhnutý tak, aby vaše diely prešli testom. Každým testom. Zakaždým. Nie je to to, na čom skutočne záleží? Poďme sa porozprávať o tom, ako sa môj stroj môže stať základom vášho úspešného príbehu v oblasti kvality.

Čas uverejnenia: 22. augusta 2025